顾客的挑战

17 3 月,2022

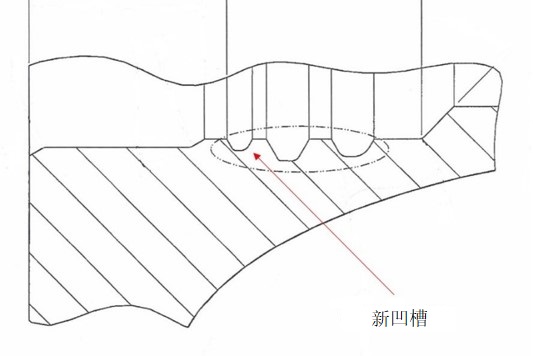

位于新加坡的一位客户正在询访配有大型数控机床的工车间,以便为一百四十个立管连接器加工额外的凹槽。由于这个海上项目碰到临时现场规格更改,这项精密加工需在非常短的时间内完成。由于连接器已焊接到二十米长的管道上,只有大型车床才能为它加工而且管道运输过程需要大量物流安排。在考虑这些种种因素后,客户决定寻求现场加工解决方案。

解决方案

在评估了有关工程图纸上标记的几何尺寸与公差要求, 以及在零误差和不允许在连接器上焊接的严格要求下,我团队建议使用 WS3 Dragster 1000 便携式数控镗孔系统来完成此项目为解决方案。

为了尽量减少可能发生的错误,我们成立了四组专业技术团队,在三天内进行了多次的模拟试验以改善和微调机器支撑架和G代码编程。团队们也演练了加工程序以确保每个连接器加工成效的一致性和可重复性。 由于凹槽的公差非常严格,我们使用精密的Faro测量臂以验收最终加工尺寸。

我们部署了两台 WS3 Dragster 1000便携式数控镗孔系统, 昼夜轮班,准时在指定的时间内达到客户要求并完成这项任务。

效益

通过不断的对便携式数控和测量设备的投资,新加坡迈星机械工程有限公司长期努力为了提供高水平,可重复性和一致性的现场加工解决方案。迈星机械现场团队的表现也因此得到了许多顾客的良好口碑。